Solutions globales pour la technologie de fonderie d'aluminium

“Meilleur bain, meilleure pièce.”

Ces défauts que vous pensiez irrémédiables, nous les corrigeons. Clinique des solutions aux défauts de fonderia d'aluminium et d'amélioration de la qualité du bain par Analyse Thermique

Analyse et Diagnostic de la Qualité du Métal en Fusion

L'Analyse Thermique dépasse les limites de la Simulation de Flux. Quelle est la cause décisive que la simulation ne prévoit pas ?

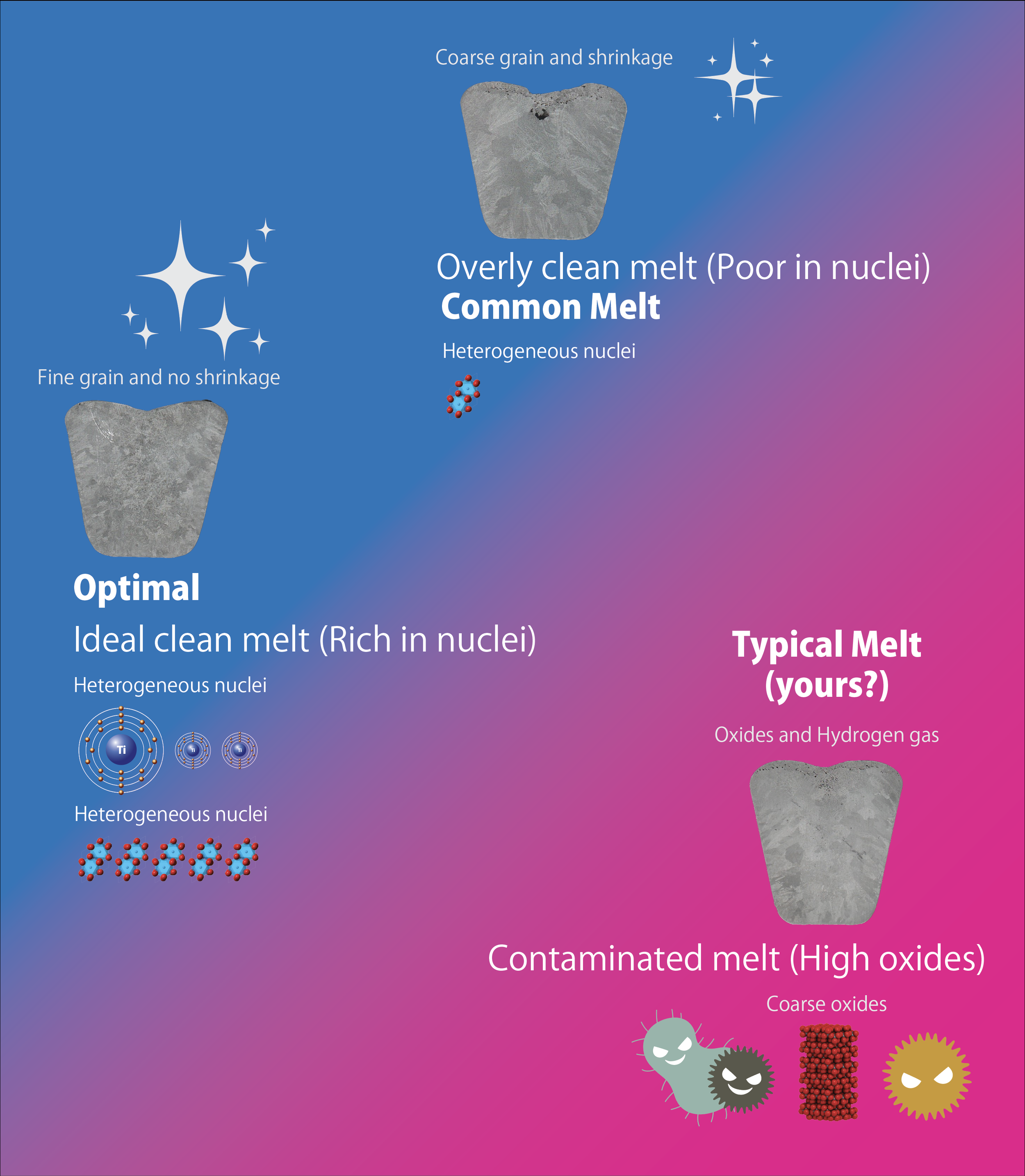

Les contre-mesures aux défauts de fonderie d'aluminium causés par les lingots ou le métal en fusion sont la grande spécialité de KANAE. Les oxydes dans le bain de fusion peuvent être "bons" ou "mauvais". Notre technologie d'analyse thermique a même prouvé l'existence de "défauts causés par un métal trop propre", un phénomène jusqu'alors méconnu.

Un atelier de production réel n'est pas un environnement stérile comme un laboratoire contrôlé. C'est pourquoi nous proposons des technologies adaptées à la "Réalité du terrain", où existent impuretés et fluctuations, plutôt que des théories basées sur des environnements idéaux. Car la réalité de l'usine recèle des vérités plus complexes que la théorie.

[Défauts pouvant être décryptés par Analyse Thermique]

Points durs (Hard Spots), Inclusions

Retassures (Shrinkage), Micro-porosités, Porosités combinées

Malvenues (Misrun), Reprises (Gouttes froides / Oxide films)

Retassures d'angle et criques, Fuites (Leak)

Baisse des propriétés mécaniques (Résistance à la traction, Limite d'élasticité, Allongement, Dureté)

Échec du traitement thermique T6 (Effet de durcissement non obtenu)

En plus de ces nombreuses causes de défauts, la corrélation avec le Gaz Hydrogène fait désormais partie de notre champ d'analyse.

Analyse des Matériaux et Aide à l'Optimisation des Processus

Pourquoi les défauts de fonderie persistent-ils même avec la simulation de flux ? Parce qu'un facteur crucial n'est pas pris en compte.

Une puissance d'analyse qui connaît les lingots du monde entier Nous avons analysé des lingots d'alliage d'aluminium provenant du Japon, de Chine, du Moyen-Orient, d'Europe et du monde entier. Chaque pays – et chaque fabricant – a ses propres "habitudes". Dans les usines où la gestion des oxydes ou du silicium est laxiste, les propriétés du matériau peuvent changer radicalement simplement en changeant de saison ou de Lot de production.

On peut fabriquer de "Bons Produits" même avec des "Matériaux Bon Marché" L'analyse thermique du lingot révèle exactement quel traitement du bain est nécessaire pour produire des pièces de qualité. Même en utilisant des lingots bon marché ou 100 % de retours (matière de retour) pour réduire les coûts d'achat, l'analyse thermique permet de faire le meilleur choix et d'appliquer le traitement adéquat.

Formation pour ancrer la technologie dans l'organisation Si vous le souhaitez, nous effectuons des audits sur site et enseignons le traitement optimal du métal en fusion ainsi que les contre-mesures basées sur les résultats d'analyse. Une formation de suivi régulier est également disponible pour garantir que la technologie s'enracine durablement sur le terrain.

Demandez d'abord une analyse de lingot. Si possible, veuillez également nous envoyer les retours de fonderie et le flux que vous utilisez actuellement. Cela nous permettra de créer un rapport de diagnostic de plus haute précision, basé sur la réalité de votre production.

Système d'Analyse Thermique

L'équipement professionnel que nous utilisons pour le conseil technique est désormais disponible pour votre entreprise. Le plus grand avantage de ce système est la "Visualisation" (Quantification) de la qualité de l'aluminium en fusion.

Au lieu de se fier à l'intuition ou à l'expérience, le service Méthodes (Ingénierie) définit un "Standard de Qualité (Score)", et l'atelier de production le respecte. Cela permet à l'ingénierie et à la fonderie de communiquer en utilisant les mêmes "Données chiffrées (Data)", menant directement à la stabilisation de la qualité et à la Réduction du taux de rebut (Scrap Rate Reduction).

Gobelet d'Échantillonnage de Précision

Une mesure précise commence par un "Gobelet d'Échantillonnage (Sampling Cup)" calculé avec exactitude. Les gobelets KANAE sont optimisés au niveau de la "granulométrie du sable, du poids et de la structure de dissipation thermique" spécifiquement pour l'analyse thermique de l'aluminium, et intègrent un Thermocouple de haute précision.

Ce niveau de précision, obtenu grâce à une conception dédiée, ne peut être reproduit par des gobelets pour Fonte (Cast Iron) ou par des imitations génériques.

Système de Solidification sous Vide Ultra-Rapide

À l'origine, les appareils sous vide servent à "piéger" le gaz à l'intérieur pour l'évaluer. Cependant, les appareils conventionnels sont trop lents à créer le vide, laissant le gaz s'échapper de la surface avant que le métal ne se solidifie. C'est exactement comme mesurer le taux de gaz d'un "Coca éventé (sans bulles)".

En atelier, on ralentit souvent la vitesse par peur des "projections de bulles", mais c'est contre-productif. Le fait que le métal éclabousse est la preuve qu'il reste trop de gaz. Si vous ralentissez la vitesse pour laisser le gaz s'échapper, l'analyse indiquera "dans les normes", mais la pièce réelle aura des défauts de gaz. C'est une contradiction dangereuse.

Grâce à la technologie "Rapid Vacuum (Vide Rapide)" de KANAE, qui ne laisse pas le temps au gaz de s'échapper, vous pouvez évaluer la "Vraie Teneur en Gaz (True Gas Content)" sans faux-semblants.

Testeur de Fluidité à Tube Droit

Grâce au tube en verre, l'écoulement du métal devient "Visible". La mesure est fluide.

Cet appareil sert à évaluer la Fluidité (Longueur d'écoulement) de l'aluminium en fusion et l'impact de diverses conditions de coulée (comme la température), des oxydes ou des Additifs. Sa caractéristique principale est l'utilisation de Pyrex™ (Tube en verre résistant à la chaleur) dans la section de mesure.

Contrairement au traditionnel "Test Spirale (Spiral Test)", où il est difficile de comparer avec des échantillons standards, cet appareil rend l'observation de l'échantillon et la mesure de la longueur extrêmement faciles. Il réduit la charge de travail des tests et permet une évaluation comparative plus précise.

Distributeur de Flux (Flux Feeder)

Effectuer manuellement le traitement de flux de manière correcte n'est pas chose aisée. Il faut brasser tout le bain métallique depuis le fond du four pendant 10 minutes en continu. Ce processus entraîne souvent des variations de qualité selon l'opérateur et constitue un travail Pénible (Hard Labor), surtout en été, avec des risques de blessures.

En introduisant ce Flux Feeder, même le personnel débutant ou ayant moins de force physique peut obtenir une qualité de traitement égale à celle d'un vétéran. Nous avons résolu les problèmes des distributeurs classiques comme le "Colmatage (Clogging)" ou le "Dosage irrégulier". Le distributeur KANAE, "Vraiment utilisable sur le terrain", réduit la charge de travail, aide à prévenir le Turnover du personnel, accélère la formation des nouveaux et réalise la Standardisation du travail.

Flux / Fondant (Flux)

L'environnement de la fonderie d'aluminium subit des changements drastiques. Des facteurs comme la baisse de la température de maintien pour l'Économie d'énergie, la tendance vers le Gigacasting, et les variations des propriétés des lingots selon leur origine changent la donne.

Baisse de la température de maintien (Économie d'énergie / Décarbonation)

Augmentation de la température du moule et modification des cycles de refroidissement

Designs complexes et essor du Gigacasting

Variation de la qualité des lingots selon le pays de production, le fabricant ou le Lot

Les méthodes traditionnelles ne suffisent plus pour gérer ces changements. KANAE a entièrement repensé ses flux. Grâce à une Analyse Thermique rigoureuse et des Essais sur site (Field Trials) répétés, nous fournissons des flux optimisés pour l'"Environnement de Fonderie Moderne".

Affineurs de Grain & Modifiants

Affineurs et Modifiants haut de gamme avec impuretés minimisées.

Nous fournissons des Affineurs de Grain (Ti-B) et divers Modifiants (B/Sr/Be, etc.) pour la fonderia d'aluminium. KANAE sélectionne rigoureusement des produits de haute qualité avec un minimum d'impuretés, dont l'efficacité est prouvée contre les Retassures (Shrinkage) et les Fuites (Leak).

En éliminant le risque de défauts causés par les additifs eux-mêmes (Alliages mères), nous réalisons un Contrôle de la Microstructure tel que souhaité. Ce sont des additifs de Grade Professionnel pour les fonderies qui veulent sérieusement réduire les défauts.

Clinique de Fonderie d'Aluminium

~ Demandez à Kanae ! ~

Personnages

Nagisa (2ème année au département) Enjouée et positive. Elle ne se décourage pas face aux échecs et s'attaque aux améliorations avec détermination. Curieuse, elle est toujours prête à essayer de nouvelles technologies. Elle parle un peu vite et ses émotions se lisent sur son visage. Une fille "STEM" (scientifique) qui aime l'analyse numérique. Fanatique de la prise de notes et très méticuleuse. C'est la protagoniste qui approfondit sa compréhension par l'expérience pratique, tout en étant émerveillée par les résultats révélés par LEIBNIZ.

Yamasaki (Président de Fonderie d'Alliages Légers Yamasaki) La cinquantaine avancée. Président de l'entreprise. Bien qu'il soit strict sur les chiffres et la qualité, c'est une personne au grand cœur qui célèbre la croissance de ses employés plus que quiconque. Perspicace en réunion, mais doux sur le terrain. Ses loisirs sont la conduite et le jardinage. Il est exceptionnellement fort en gestion de données. C'est la personne clé derrière l'adoption de LEIBNIZ et le pivot des décisions commerciales dans l'histoire.

Minato (Responsable du Département Fonderie) Chef du département fonderie. Il a plus de 20 ans d'expérience sur le terrain. C'est un homme de terrain, pragmatique et direct. Il privilégie l'expérience à la théorie, mais comprend l'importance de la pensée rationnelle. Sévère mais bienveillant envers les jeunes. Ses loisirs sont la pêche et le golf. Bien qu'initialement conservateur face à la technologie de KANAE, il finit par apprécier la croissance de Nagisa et l'analyse thermique de LEIBNIZ, maîtrisant le système encore mieux qu'elle.

Kanae (Ingénieure en Chef chez KANAE Hi-Tec) Ingénieure de support technique chez KANAE Hi-Tec. Elle explique les choses de manière polie et logique. Elle a un véritable esprit "Otaku" et adore l'analyse thermique. Elle aime les mathématiques statistiques et Python. Elle agit à la fois comme guide produit et mascotte, apportant une assurance technique grâce à ses explications.

Épisode 1 : Des retours ininterrompus

Nagisa : « Encore un rebut pour retassure (shrinkage cavity)... ! Le client a signalé des points durs, alors nous avons ajouté plus de flux et travaillé dur sur le traitement, mais pourquoi ça ne diminue pas... ? »

Minato : « Toujours collée à ton petit carnet, Nagisa ? Dans le monde réel, l'expérience est reine. Je comprends ton envie d'innover, mais si le taux de défauts augmente, c'est ta responsabilité. C'est clair ? »

Nagisa : « Chef ! La température du métal et les conditions de coulée n'ont pas changé. Même avec cette augmentation massive de flux, le problème persiste. C'est étrange... Nous avons dû rater quelque chose. »

Minato : « Courir après ce "quelque chose de raté" est une histoire sans fin. L'aluminium est comme ça. Ça a toujours été comme ça. »

Minato : « Quoi qu'il en soit, je vais ajuster le prochain lot avec mon "instinct". Reste en dehors de ça, Nagisa. »

Épisode 2 : Le Président Yamasaki et le représentant commercial

Yamasaki : « J'ai demandé une solution pour les défauts de fonderie, mais le taux de rebuts est encore monté. Ça grignote nos profits, et en plus, nous devons couvrir les coûts d'usinage et les outillages cassés. Avec autant de retours, on ne peut pas tout refondre, et la valeur de la ferraille est dérisoire. J'ai répété à Minato jusqu'à l'épuisement que la variation des lots est fatale. Ça arrête la ligne du client et détruit la confiance. Ils ne nous ont pas encore crié dessus, mais c'est une bombe à retardement... »

Yamasaki : « Nous devons briser les limites du contrôle qualité basé uniquement sur "l'expérience". Très bien, c'est décidé. Nous allons essayer le service de conseil technique que m'a présenté Ohtani de XX Industrial. Son discours confiant m'a marqué : "Les honoraires peuvent sembler élevés au début, mais avec moins de défauts, cela se rentabilise très vite. De plus, cela accroît le savoir-faire de votre personnel, donc c'est payant à long terme." »

Ohtani (Téléphone) : « Allô, XX Industrial, c'est Ohtani. Bonjour, Président ! Que puis-je faire pour vous aujourd'hui ? Ah, au fait, avez-vous essayé l'échantillon de flux que j'ai laissé ? Ça a marché à merveille, n'est-ce pas ? »

Yamasaki : « Ah, bonjour, Shohei. En fait... Minato insiste pour jouer la sécurité avec le matériel habituel, donc nous ne l'avons pas encore essayé. Plus important, tu te souviens de ce service de support technique que tu as mentionné ? Je voudrais le solliciter. Nous avons essayé d'augmenter le flux, mais ça ne fonctionne tout simplement pas. »

Épisode 3 : KANAE

Kanae : « M. Ohtani m'a informée que vous cherchez à intégrer de nouvelles connaissances et technologies dans votre fonderie d'aluminium. Aujourd'hui, je commencerai par expliquer le contrôle qualité du métal liquide à l'aide de l'Analyseur Thermique, suivi d'un essai sur site. Je comprends que vous vouliez aussi tester le flux et le doseur, selon les résultats. C'est un service payant, donc je mènerai une enquête approfondie. Cependant, la vraie maîtrise prend du temps ; pour vraiment internaliser le "savoir-faire", je vous recommande vivement d'envisager notre contrat de support technique annuel. »

Kanae : « Oh, je ne me suis pas présentée correctement ! Je suis Kanae de KANAE Hi-Tec. Ravie de vous rencontrer tous ! »

Minato : « Bien reçu, Mlle Kanae. Oui, oui, enchanté. » (Pensée) : « Juste une autre consultante lambda. Quelles bêtises a-t-elle racontées au Président ? Je parie que je vais avoir droit à un sermon sur de la théorie académique inutile. Je n'y crois pas une seconde ! J'avais dit au patron que je m'en chargerais... ! »

Nagisa : « Attends, Kanae... de KANAE Hi-Tec !? » (Pensée) : « Ouais ! J'adore apprendre de nouvelles choses ! C'est trop excitant ! »

Kanae : « Oui, c'est bien moi ! C'est parti ! »

Kanae : « Bien, passons en revue le contrôle qualité du métal avec l'Analyseur Thermique. Vous connaissez le diagramme de phase Aluminium-Silicium, n'est-ce pas ? »

Kanae : « Vous voyez cette ligne blanche à gauche ? C'est le diagramme standard que vous connaissez. Ce sont des données théoriques basées sur des matériaux purs, testés dans un laboratoire propre. Cependant, les lingots de production réelle contiennent des impuretés — même dans les normes JIS ou ASTM — ce qui décale la courbe vers la ligne rouge. »

Kanae : « En d'autres termes, ça ne solidifie pas à la température que vous supposez. Et vous savez exactement quel genre de défauts découlent d'une solidification retardée. Après tout, nous ne coulons pas dans un laboratoire ; nous coulons dans le monde réel. N'est-ce pas, M. Minato ? »

Kanae : « Le diagramme de phase rouge à gauche est relié à la courbe de refroidissement à droite par ces lignes pointillées bleues. En gros, la courbe de refroidissement montre les changements de température réels du diagramme de phase, tracés dans le temps sur l'axe X. L'axe Y est la température, comme dans le diagramme. Vous pouvez voir clairement les cristaux primaires et l'eutectique de l'AC4CH apparaître sur la courbe. »

Kanae : « C'-e-s-t la vue déployée qui révèle exactement ce que font l'aluminium et le silicium — quelque chose que vous ne trouverez dans aucun manuel. Au fait, nous ne gribouillons pas des courbes pour le plaisir. Nous effectuons des mesures et des calculs précis. Regardez la figure suivante. »

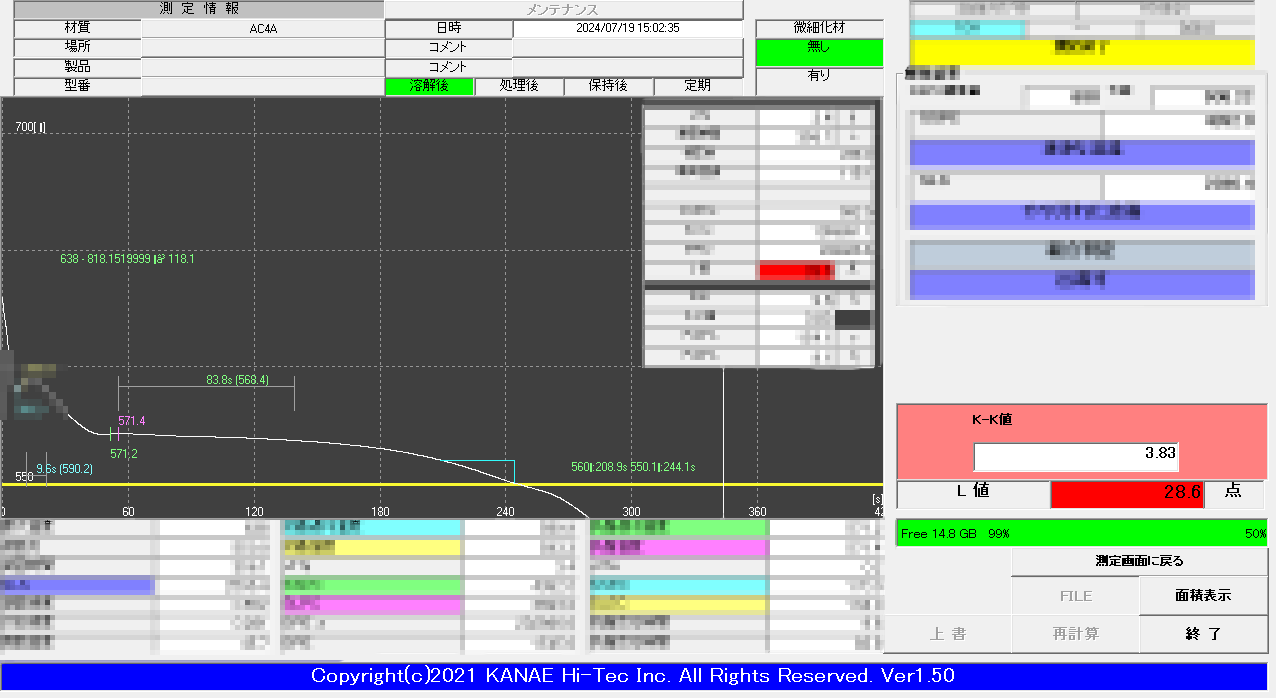

Kanae : « Cet écran montre une analyse réelle. J'ai flouté les métriques spécifiques par confidentialité, mais par exemple, nous analysons les oxydes et le potentiel de nucléation. Les niveaux de ces éléments ont un impact énorme sur les défauts de fonderie. »

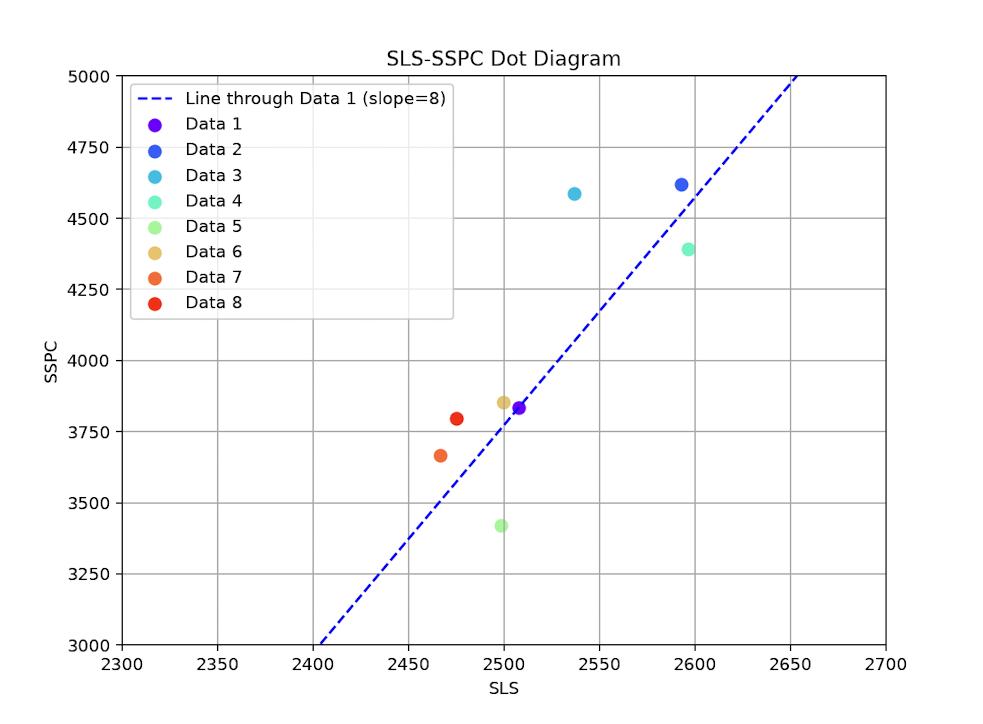

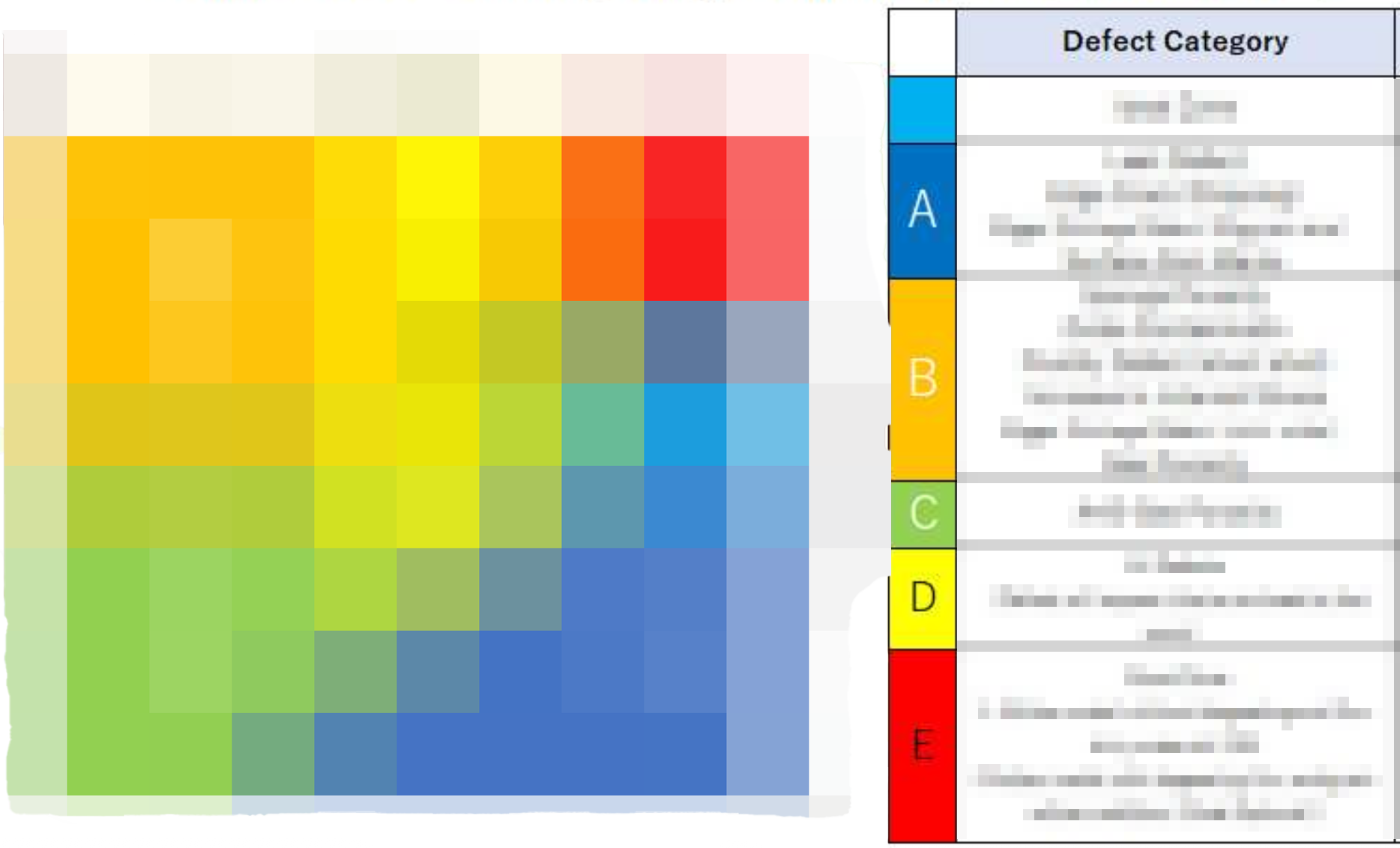

Kanae : « Ceci est un script Python gratuit que nous avons publié. Entrez simplement les coordonnées (x=SLS, y=SSPC) de chaque analyse, et il génère un "Diagramme à points" comme celui-ci. J'expliquerai comment évaluer les résultats dans un futur épisode, mais fondamentalement, en suivant le mouvement de ces points, vous pouvez voir si la qualité du métal s'améliore ou se dégrade. Cela permet une sélection scientifique des lingots et des flux. »

Kanae : « SLS et SSPC sont des métriques propriétaires. SLS fait référence au "Temps de Solidification Local", tandis que SSPC fait référence au "Sous-refroidissement" (Supercooling). Si la théorie semble complexe, ne vous inquiétez pas. Utilisez simplement le programme Python gratuit pour entrer les chiffres, et il tracera ce graphique pour vous. Il fonctionne sur smartphones et tablettes, alors n'hésitez pas à le personnaliser et à l'utiliser comme vous le souhaitez ! »

Kanae : « Chaque coulée peut être cartographiée dans ces zones. La zone cible idéale dépend de la composition de votre alliage, de la conception du système de coulée, de l'équipement et des paramètres de fonderie. Alors... où se situe votre métal ? »

Kanae : « On va sur le terrain (dans l'atelier) ? »

Yamasaki : « Mlle Kanae, merci pour ces connaissances fascinantes. Veuillez procéder selon le plan. Je laisse le reste entre les mains du Chef et de Nagisa. »

Épisode 4 : Essai sur site (Trial en usine)

Minato : « Alors, qu'est-ce que tu comptes faire exactement ? »

Nagisa : « Chef, laissez tomber ça. Déplacez juste l'écumoire, s'il vous plaît. »

Nagisa : « Donc c'est ça l'"Analyseur Thermique Leibniz" ! »

Minato : « J'ai déplacé les outils. »

Nagisa : « Beau travail, Chef ! Vous êtes très utile aujourd'hui. »

Kanae : « Bref... Je vais juste me brancher sur cette prise 220V (secteur). Je connecte le câble du thermocouple au contrôleur intégré... et je place le gobelet d'échantillonnage sur le support. »

Kanae : « Ce métal a été traité avec votre quantité standard de flux, correct ? Très bien, je verse le métal dans le gobelet maintenant... »

Kanae : « L'astuce pour une haute précision est de verser en un seul mouvement fluide — sans hésiter — et de laisser déborder. Ensuite, couvrez-le avec un seau pour le protéger du vent et de la température ambiante. Cela garantit des résultats constants, été comme hiver. »

5 minutes plus tard (Temps de mesure)

Nagisa : « Alors, quel est le verdict ? »

Kanae : « Comme je m'en doutais, le métal est sale. Je pouvais le dire rien qu'à la réaction du métal quand je bougeais la louche, mais les niveaux d'oxydes sont élevés. Il y a en fait deux types d'oxydes, mais j'expliquerai ça une autre fois. La cause est : soit un manque de flux, soit le flux lui-même ne fonctionne pas. On essaie d'ajouter plus de flux, de traiter et de mesurer à nouveau ? Si les résultats empirent après ça, cela signifie que ce flux est inefficace. »

Ré-analyse après traitement supplémentaire

5 minutes plus tard (Temps de mesure)

Kanae : « J'espère que vous ne le prendrez pas mal, mais votre flux pourrait être inefficace — ou simplement du mauvais type. Cela concerne ces "deux types d'oxydes" que j'ai mentionnés. Si le flux fonctionnait, il éliminerait les oxydes nocifs, donc ce chiffre serait plus bas. En même temps, il améliorerait les sites de nucléation, rendant cet autre chiffre plus élevé. »

Kanae : « Si vous aviez zéro défaut, ça n'aurait pas d'importance. Mais puisque vous en avez, ils ne disparaîtront pas tant qu'on n'aura pas réglé ça. En regardant ces chiffres... vous ne rencontrez pas des défauts de gaz et des malvenues ? Cela suggère aussi des contraintes résiduelles internes, donc... une déformation après usinage ? »

Minato : « Tu peux déduire tout ça juste avec ça ? »

Kanae : « Oui. Tracer les valeurs sur la matrice SLS-SSPC révèle tout. »

SLS-SSPC Matrix

Kanae : « C'est bien connu que les flux à base de sodium raccourcissent la durée de vie des creusets et des fours. Je vous épargne les détails techniques pour l'instant, mais en fait, ils laissent aussi des traces dans le métal. Nous voyons une courbe caractéristique ici qui indique exactement cela. Cela signifie que le Silicium est affecté... ce qui implique que votre résistance à la traction est probablement compromise. »

Épisode 5 : La solution

Kanae : « En fait, j'ai apporté notre propre flux et notre doseur (feeder) aujourd'hui. Le nôtre est hautement efficace, sans ces effets secondaires nocifs. Alors, traitons le métal avec ça et analysons-le à nouveau de la même manière. »

À suivre...

Prochains Sujets (Liste des Termes Techniques)

Sélection des flux et taux d'ajout optimaux

Différence entre "Calming" (Apaisement/Repos) et "Settling" (Décantation)

Stratégie de sélection des matériaux (Lingots)

Comprendre le test de fracture K-Mold

Utilisation efficace des affineurs de grain Ti-B

Équipement de dégazage rotatif

Unités de dégazage avec doseur de flux intégré

Équipement de test sous pression réduite (RPT / Test sous vide)

Équipement de test de fluidité (Test de la spirale)

Analyse SEM et tests des propriétés mécaniques

Produire des pièces de qualité en utilisant 100% de retours via l'analyse thermique