アルミ鋳造クリニック

〜教えてカナエさん!〜

登場キャラクター

ナギサ(二年目の鋳造部メンバー)

明るく前向き。失敗してもめげずに改善に挑む。好奇心旺盛で新しい技術にすぐ飛びつく。やや口早で感情が出やすい。理系女子で数値分析好き。メモ魔で几帳面.LEIBNIZの効果に驚きながら体験を通じて理解を深める主人公

ヤマサキ(山崎軽合金鋳造 社長)

50代後半.社長.数字と品質には厳しいが、社員の成長を誰よりも喜ぶ懐の深い人物。会議では鋭く、現場では柔らかい。ドライブと土いじりが趣味.データ管理に異様に強い.LEIBNIZ導入のキーマン。物語の経営判断の軸となる存在

ミナト(鋳造部課長)

鋳造部 課長。現場経験20年以上。現場主義で実直。理論より経験派だが、合理性には理解がある。若手には厳しくも温かい。釣りとゴルフが趣味.保守的な立場から、ナギサの成長やLEIBNIZの熱分析を評価し、ナギサよりも使いこなすようになる

カナエ(カナエハイテック 主任)

KANAEハイテック所属の技術サポートエンジニア.丁寧かつ論理的に説明する。熱分析をこよなく愛するオタク気質。統計数学とPython好き。製品のガイド役兼マスコット。説明役として技術的な安心感を与える

第一話 止まらない戻り品

ナギサ:「これも引け巣...ハードスポットを元請けから指摘されてフラックス量を増やしたりして処理はがんばってやってるのに.減らないのはどうして...」

ミナト課長:「ナギサ、またノートとにらめっこか。現場は経験と勘だ。何かを変えてみたい気持ちはわかるが、変えたために今よりも不良が増えたら責任取れるのか」

ナギサ:「課長!溶湯温度も、その他の鋳造条件も同じなんです.あれだけフラックスを増やしても解決しないなんて変です.何か気づいていない原因があるはずで

ミナト課長:「わからない何かを追いかけてもキリがねぇよ.昔からそうなんだよ、アルミってのは」

ミナト課長:「とにかく、次のロットは俺のカンピューターで微調整してやる.もう任せろ」

第二話 山崎社長と商社営業マン

山崎社長:「対策を指示したはずだが、また不良率が上がってるな.目先はせっかくの売上が目減りしてしまい、おまけに加工費や刃物代までうちで負担することになる.これだけ多いとすべてリターン材には使いにくいし、スクラップ屋さんに来てもらうと二束三文.とにかくロットごとの差が会社には命取りなんだとミナトには口酸っぱく言ってるのに….品質のばらつきが元請けのラインを止め、我々への信頼を奪い去る.今のところ元請けさんから強くは言われていないが、いつ火を吹くか…」

山崎社長:「熟練工の経験則だけでは限界があるな.(よし、決めた.◯◯産業の大野くんが言ってた『高いと思われるかも知れないけど元は取れますし、彼らの勉強にもなるからむしろ得なんです』と見せてくれたチラシ、なんとかという会社の技術サポートを頼んでみよう)」

大野:「◯◯産業 大野です.社長 今日はいかがされまし、あ、先日お預けしたフラックスは試されました?あれ、効きましたでしょう」

山崎社長:「あぁ、大野くん.ミナト課長が慣れてるフラックスが良いと言ってね、まだなんだよ.それよりも技術サポートを紹介してくれただろう.それを頼めないか.フラックスを増やす対策をしたようなんだがダメなんだ」

第三話 カナエ / Episode 3 KANAE

カナエ:「アルミ鋳造について新しい知見や技術を取り入れたいご意向だと大野さんから聞きました.今日は熱分析の現場トライ.そして結果を見てフィーダーとフラックスのトライもというご要望ですね.有料ですが、しっかり調査させていただきます.一回だけではなかなか根付きませんので、よろしければ技術サポートの年間契約もご検討ください」

カナエ:「ご挨拶が遅くなりました、カナエハイテックのカナエと申します!よろしくお願いします!」

ミナト課長:「カナエさんね、はいはいよろしくお願いします(よくいる不良対策コンサルタントだろ.社長に何を吹き込んだんだ?学者さんの話を聞かされるんだろ、まったく!俺に任せとけって)

ナギサ:「カナエの…カナエさん!?(なんでも新しいことは楽しみ〜)」

カナエ:「はい!よろしくお願いします!」

カナエ:「それでは説明していきますね.アルミシリコン状態図はご存じですね」

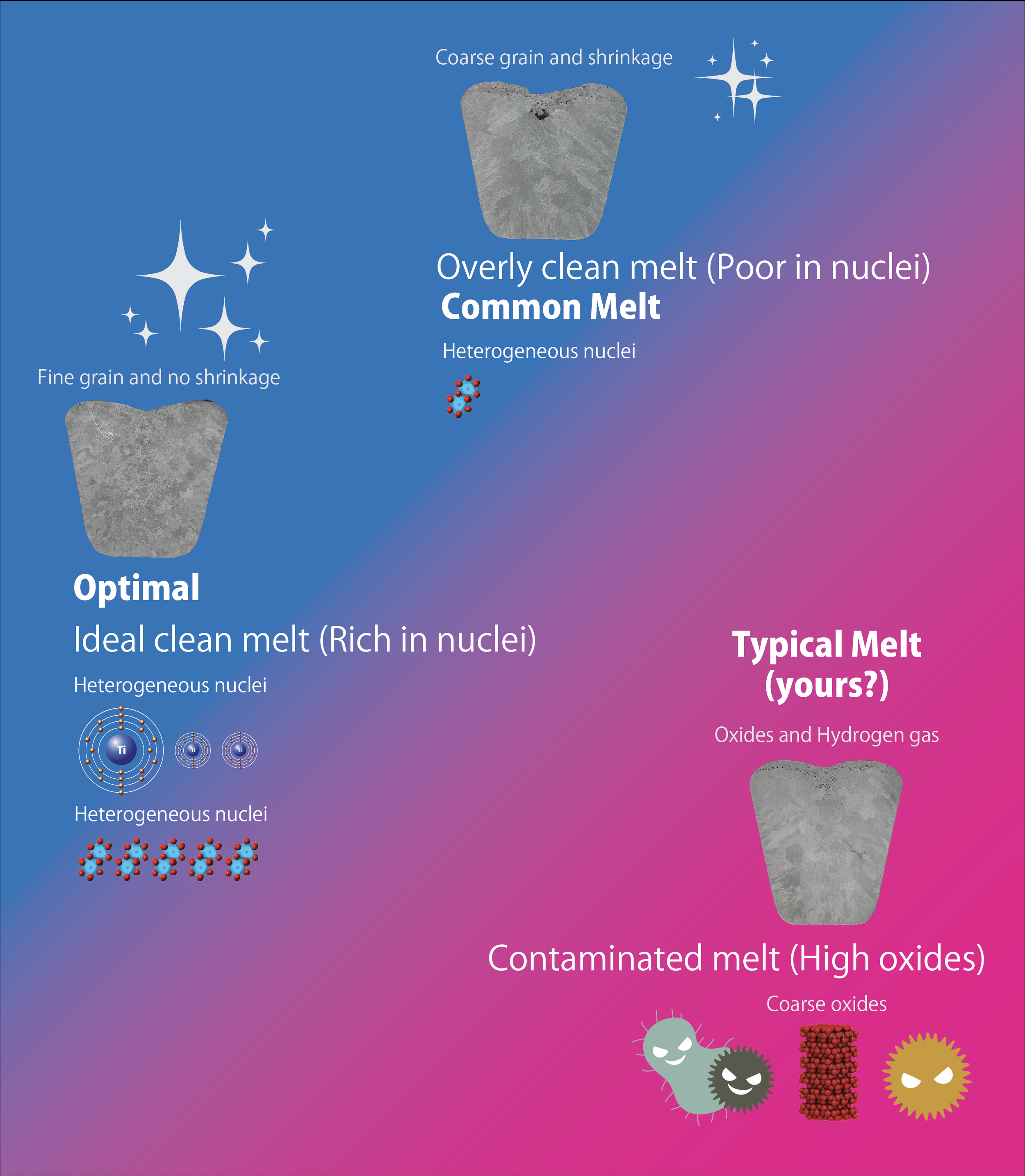

カナエ:「左側の白い線がご存じのAl-Si状態図です.あまり知られていませんが、これは研究室レベルの状態図です.一方の製造現場で使用しているインゴットにはJIS/ASTM規格内とはいえ不純物が入っていますので赤のラインにずれます.つまりみなさんの思っている温度で凝固していないということです.凝固が遅くなると起きる不具合はご存知ですよね

状態図と熱分析の冷却曲線はこのように対応します.AC4CHの初晶と共晶が右の冷却曲線上でも観察できます.曲線を描いて遊んでいるのではなく、精密に測定し計算もしています」

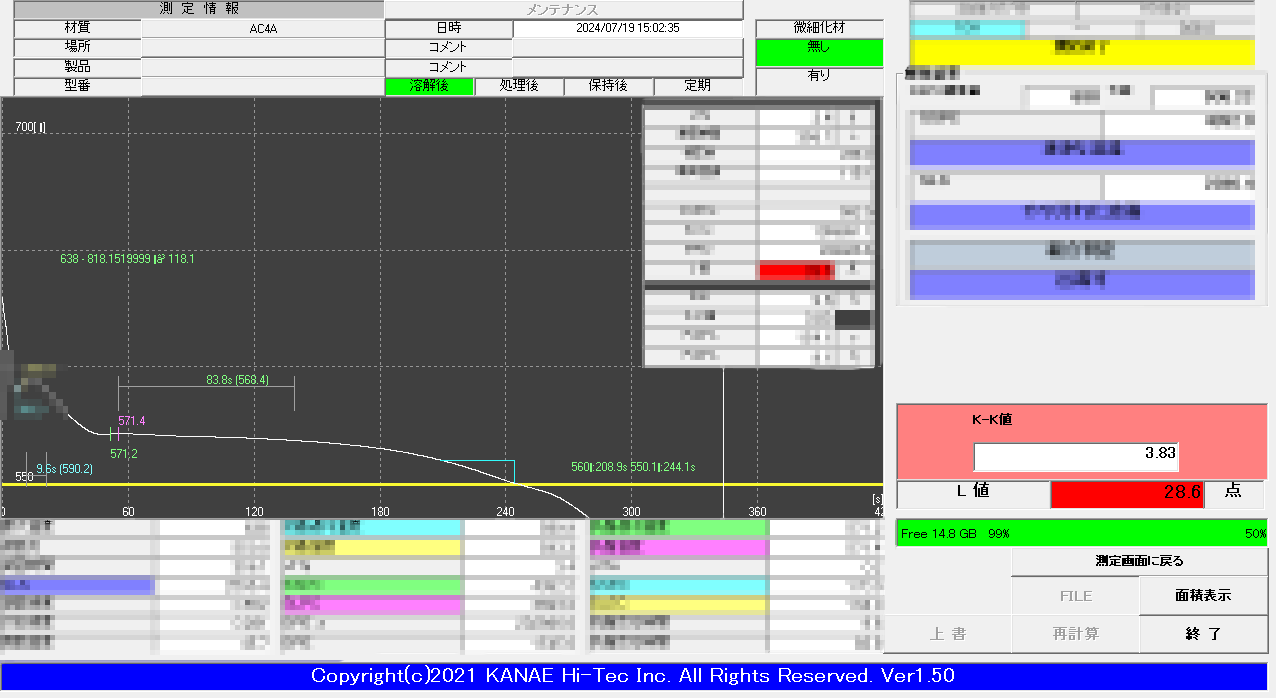

カナエ:「これは分析した際の画面例です.CSVファイルで出力もできますので、生産技術部門で貯まったビッグデータから分析をしてなんらかの知見を見出すこともできると思います.固体発光分光分析による成分分析では測定できないところを測っています.」

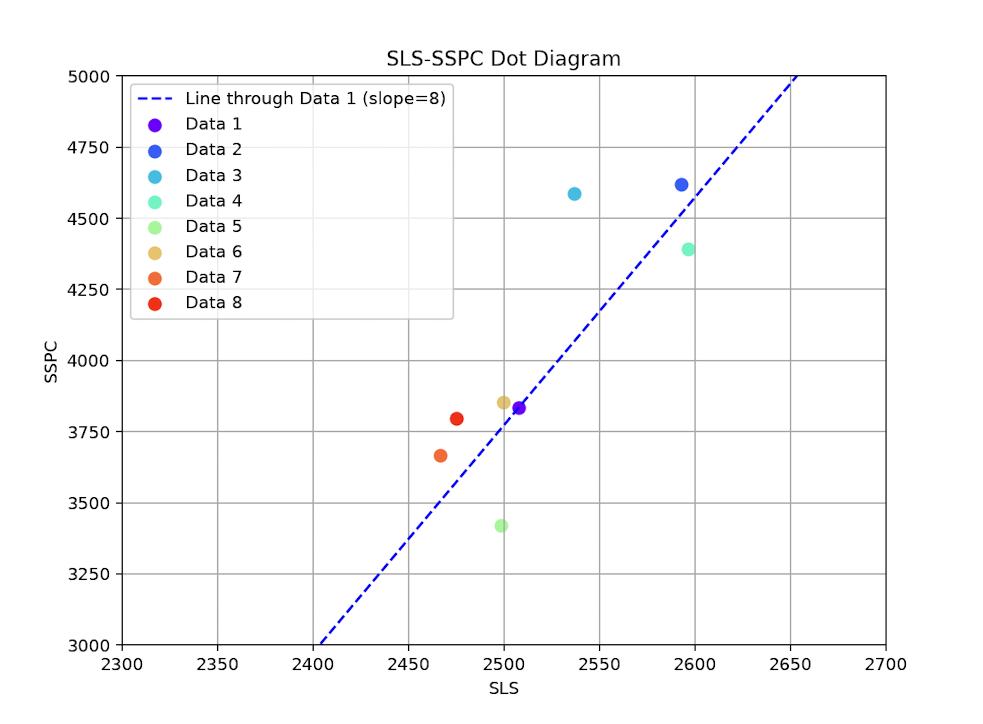

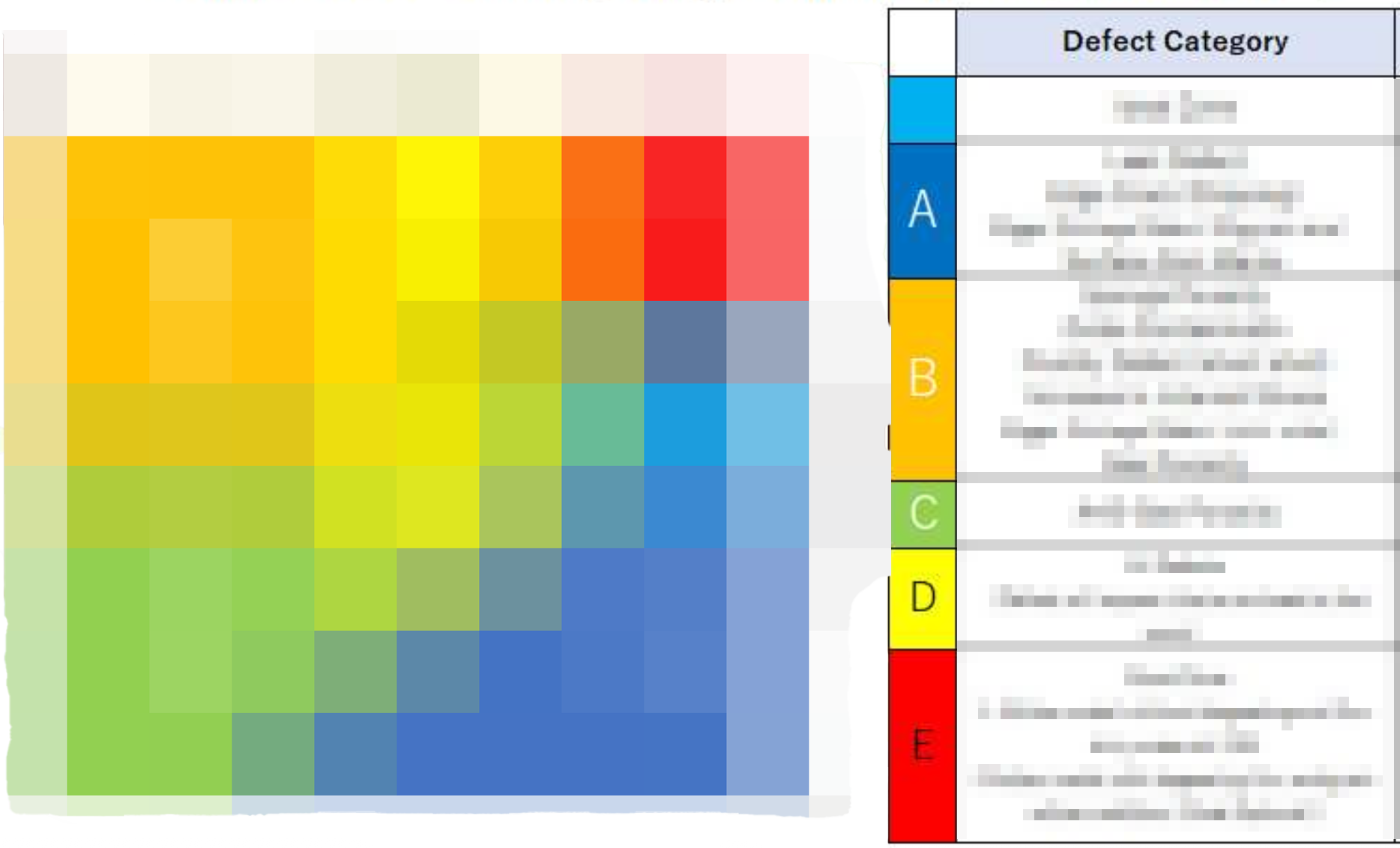

カナエ:「これは無料公開しているPythonコードで、分析毎にその座標(x=SLS, y=SSPC)を入力すると、Dot Diagramにしてくれるプログラムです.分析結果を評価する方法は別の機会に紹介しようと思いますが、Dotの遷移を見れば溶湯が良くなったのか悪くなったのかがわかります.科学的なインゴットの選定、フラックスの選定、フラックス量の最適化、処理方法の最適化などができるという訳です.安い材料を仕入れるのだとしても、その選択肢の中から不良の出にくい材料を選ぶことができるようになります.(頭の中でこの図が描けるようになれば、このプログラムは不要です)」

すべての溶湯はこのようにゾーニングできます.

どこを狙って溶湯を作ると良いかは、成分や方案、設備・鋳造条件にもよります.

御社はどんな湯ですか

カナエ:「それでは現場に行ってみましょうか」

社長:「カナエさん興味深い知見をありがとう.このまま進めてください.あとは課長とナギサに任せていいかね」

第四話 現場トライ

ミナト課長:「で、何すんだ?」

ナギサ:「課長、それより滓取りの道具はどけといてください」

ナギサ:「これが熱分析装置のライプニツですね!!」

ミナト:「片付けたぞ」

カナエ:「はい、100V電源をお借りしますね.本体内蔵の温度調節器に熱電対ケーブルを繋いで、スタンド側に溶湯採取用カップを立てます」

カナエ:「いつも通りのフラックス量で処理したものですね?それでは溶湯を注ぎますよ…」

カナエ:「途中で躊躇せずに、一気に注いで溢れさせるのが正確に分析するコツです.最後にペール缶を被せて風除けにします.こうすると夏場と冬場の分析結果も安定します」

5分経過(計測時間)

ナギサ:「どうでしょう?」

カナエ:「汚れてますね.酸化物です.フラックスは足らないか効いてないかですが、追加フラックスをして測ってみます?追加処理して悪くなったら、効いてないということです」

追加処理後の再分析

5分経過(計測時間)

カナエ:「お気を悪くしたら申し訳ないですが、フラックスが効いてないか合ってないかも知れません.もし効いていたらここの数字が小さく、もう一方が大きくなるんです.これでゼロ不良であれば良いんですが、欠陥が出てるということなのでこれを直さない限り減りません.この数値だと、ガス欠陥も.湯回り不良も起きてませんか.内部残留応力もありそうですので加工後の変形とか.」

ミナト:「そんなこともわかるのか」

カナエ:「数値をSLS-SSPCマトリクスに当てはめるとわかります」

SLS-SSPC Matrix